薄壁小半径不锈钢弯头充液成形关键技术研究分析

浙江至德钢业有限公司技术人员经过长期生产研究发现薄壁小半径不锈钢弯头的充液成形具有如下几个特点:管坯经过预成型弯曲后壁厚分布差异大,同时伴有冷作硬化与应力残留,使得不锈钢弯头的充液成形性能十分不明朗;不锈钢弯头虽然有大的膨胀率,但由于其结构特点,轴线内外侧胀形环境不对称,弯头内侧既易发生失稳起皱也易发生失稳破裂,成形窗口狭小;在薄壁小半径不锈钢弯头充液成形中,成形质量的影响因素多、关联性强,而业界缺少相关的研究经验,使得工艺参数的优化具有一定困难。

综合以上特点可知,利用有限元模拟研究薄壁小半径弯头充液成形是十分可取且有必要的。至德钢业采用了“先分后总”的研究思路,“分”体现在将内压与轴向进给的加载分阶段研究,“总”体现在将工艺参数进行综合优化以及将模拟结果进行综合对比,最终获得了充液成形工艺的成形规律,并加深了对弯胀成形工艺特点的理解。薄壁小半径不锈钢弯头的充液成形属于弯管胀形,由于其结构特殊,以及预成型造成的壁厚分布不均和冷作加工硬化,管件的应力应变状态在成形过程中的变化将十分复杂。本节主要通过分析理想状态下的受力情况,总结弯头在充液成形过程中的变形规律,为薄壁小半径不锈钢弯头的成形质量控制提供理论参考。

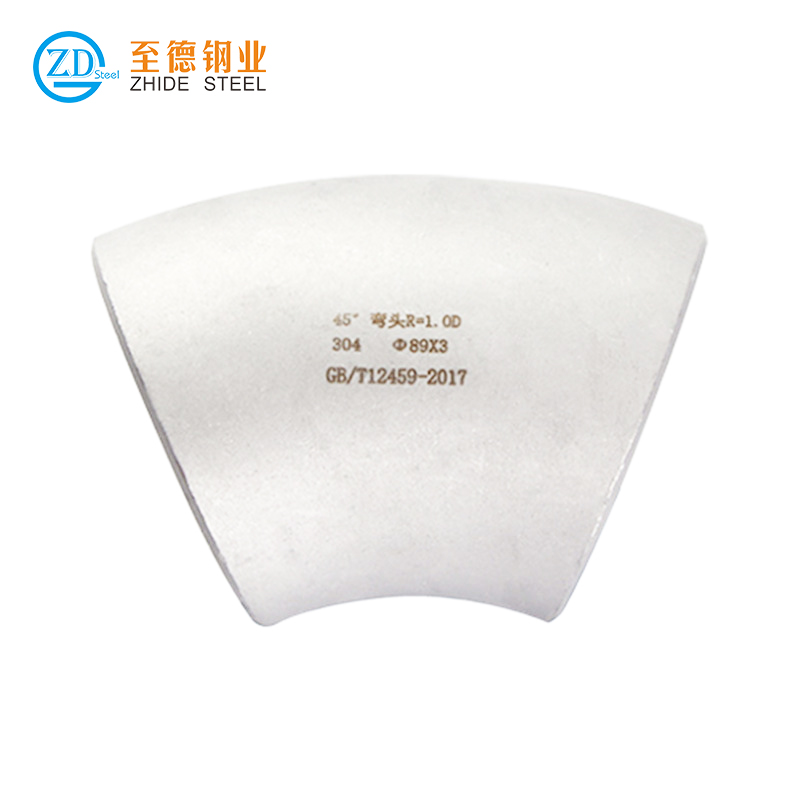

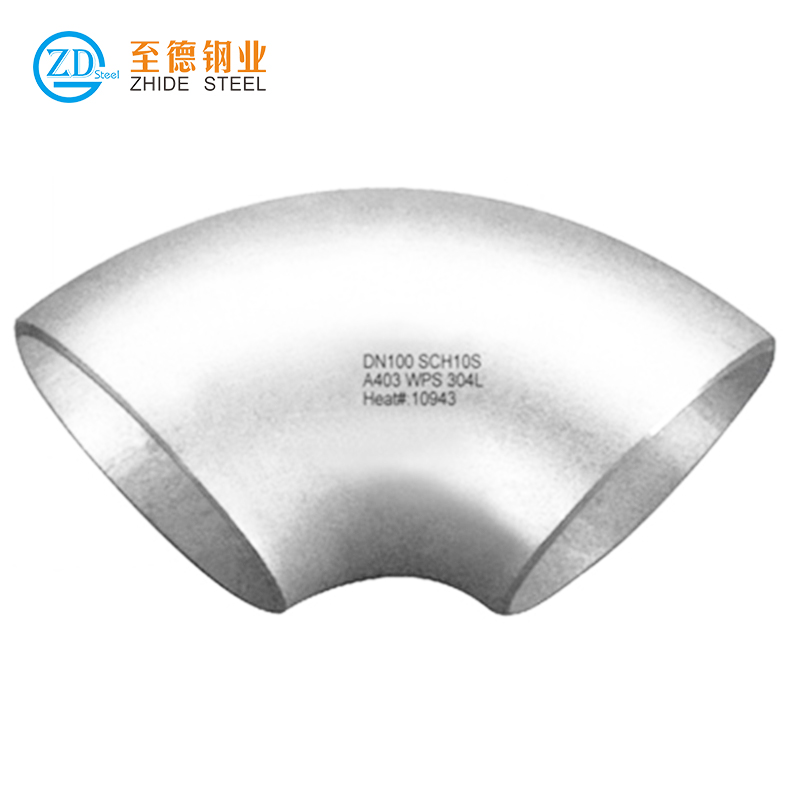

充液成形不锈钢管件由两端的补料区直段和中间的成形区弯段组成。补料区管材的应力状态与直管充液成形时相同,所受内压作用被模具的接触应力所抵消,周向应力和厚向应力为零,处于轴向单向受压状态,长度缩短、壁厚增加。但由于摩擦作用,轴向应力随着远离管端将会逐渐减小,因此成形区管材的受力情况可以看成是仅受内压作用的圆环壳体,应力状态如图所示。在承受均匀内压的理想圆环壳体中,根据环壳的几何特性和单元的内力平衡条件,可推导出应力表达式。

根据至德钢业技术人员研究成果可知,在零件充液成形初期的自进给阶段,即使没有推头轴向力作用,弯管还是会经历一个类似有轴向进给的行为,弯头两端发生内移、外侧率先与模具贴合,该现象称为自进给现象,由此引起的弯管两端的内移量称为自进给量。自进给现象对零件成形的影响是两面性的:一方面,不锈钢弯头外侧在成形初期就与模具贴合,阻止了外侧壁的进一步减薄;另一方面,突然地轴向内移可能会使推头与不锈钢管件分离,导致密封失效,致使成形失败。为避免自进给现象的不利影响,可以使自进给阶段推头的轴向位移大于自进给量,即推头的内移速度大于自进给速度,从而保证推头与不锈钢管件始终接触。根据自进给量的定义,其大小等于自进给阶段结束时不锈钢弯头两端相对于初始位置的移动距离,该数值可从自由胀形模拟结果中直接测得,如图所示。由于自进给阶段内压较小,弯头截面基本上不发生变化,因此也可认为自进给量等于模具轴向剖面外侧圆弧段与弯头轴向剖面外侧圆弧段长度差的一半。经测量,本次研究中,自进给量为4.5mm,故推头在自进给阶段的轴向进给量可取为5.5 mm。

在充液成形中,推头轴向进给的主要功用,是通过在成形阶段对不锈钢管件的膨胀区域进行材料补充,来避免零件在胀形过程中发生过度减薄。补料问题是一个关于材料塑性流动的问题,因此影响材料塑性流动的因素也都是推头轴向进给的影响因素,主要包括进给量的大小和不锈钢管件与模具的摩擦系数。由此可知,弯管外侧轴向伸长、内侧轴向缩短,截面各部位对轴向应力的敏感性不同。良好的材料流动性在帮助减小弯头外侧壁厚减薄的同时,也增加了弯管内侧起皱失稳的趋势,因此成形阶段进给量和摩擦系数的取值需要通过试验来综合地研究。综上所述,薄壁小半径不锈钢弯头充液成形的轴向进给量由两部分组成:自进给阶段进给量和成形阶段进给量,其加载时段如图所示。

为了探求充液成形与数控弯管在薄壁小半径弯头弯胀成形工艺中所起的作用,按照图的方式对充液成形模拟结果进行截面分析,并与图中数控弯管相应角度截面的壁厚分布进行了比对。从图中可以看出:充液成形后的壁厚平均减薄率远高于数控弯管。这表明充液成形技术有效提高了管件的成形极限。考虑截面壁厚的周向分布,在数控弯管中壁厚减薄最为严重的区域,在充液成形中壁厚减薄最小;在数控弯管中壁厚增厚最为严重的区域,在充液成形中壁厚减薄则最大;充液成形后壁厚分布范围更为集中。这表明充液成形过程有效改善了数控弯管后不锈钢管件壁厚分布差异过大的现象。考虑壁厚的轴向分布,在45°截面上,充液成形后最大减薄位置出现在周向90°和270°附近;越靠近0°和90°的截面,最大减薄位置越接近周向00和360°截面壁厚的总体变化趋势还是整体减薄。这表明,数控弯管工艺参数的优化方向是使图29中的正弦曲线下移,即在保证不起皱的前提下,使不锈钢弯头整体增厚。综上所述可知,在弯胀成形工艺中,数控弯管的作用不仅是预“成型”,还有对截面材料的分配,但会造成很大的壁厚不均匀度;充液成形的作用不仅是终“成形”,还有重新消除这种不均匀度,提高不锈钢管件的成形极限。数控弯管技术与充液成形技术在零件成形过程中,优势互补、相辅相成。

发表评论:

◎欢迎参与讨论,请在这里发表您的看法、交流您的观点。

评论列表: