薄壁小半径不锈钢弯头在航空航天发动机产品中的应用

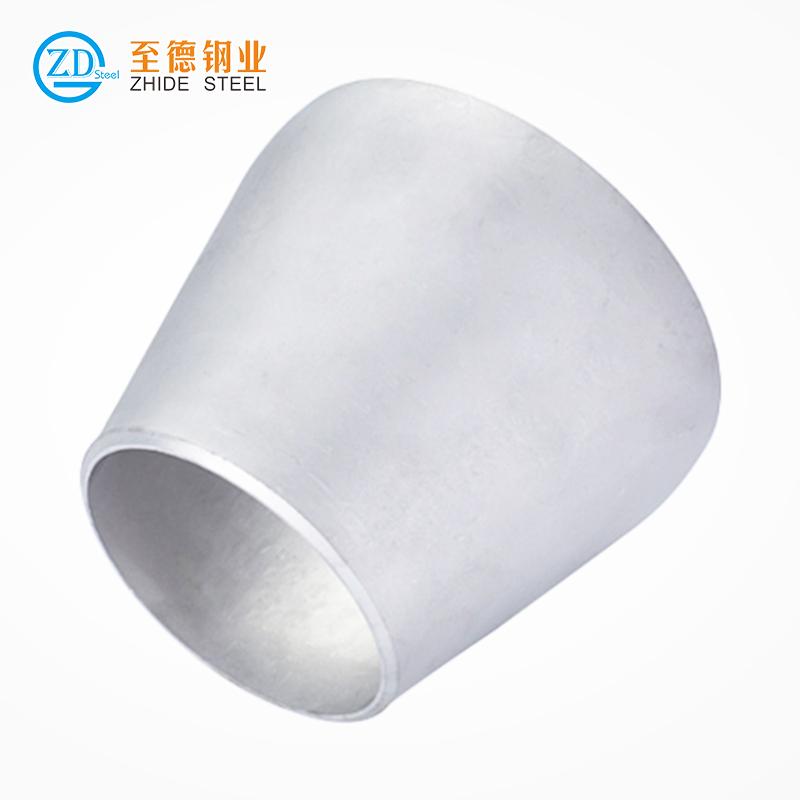

薄壁小半径不锈钢弯头由于具有体积小、强质比高、空间与材料利用率高等特点,作为管路连接件能减轻管路系统重量、使管路布局更加紧凑,这符合当今航空航天产业发动机等核心部件集成化、小型化、轻量化的发展趋势,因此得到了广泛的应用。目前,能够通过整体制造成形的不锈钢弯头,通常其相对弯曲半径r/D≥1.5,而使用价值更大的相对弯曲半径r/D≤1的不锈钢弯头只能通过传统的半管对焊成形,带来成形精度差、使用性能低下等问题。浙江至德钢业有限公司针对这个制造难题,提出了弯胀成形工艺,通过将管材数控弯曲技术与管材充液成形技术相结合,来实现薄壁小半径不锈钢弯头的整体成形。

至德钢业的基本研究思路是基于采用动态显示算法与弹塑性本构关系的有限元方法,建立弯胀成形工艺中预成型和终成形的有限元模型;基于正交试验法的正交原理与数据处理,优化预成型和终成形的工艺参数,确定工艺路线;根据有限元分析得出的结论,组织弯胀成形工艺实验,并将实验结果与有限元模拟结果进行比对。具体研究内容还包括:通过零件分析,建立了预成型形状参数的范围公式;根据管坯的受力情况,分析了工艺参数对管材数控弯曲成形的影响;通过自由胀形试验,选取了充液成形模具型面的过渡段类型;讨论了自进给现象对充液成形工艺的影响。研究结果表明,采用数值分析方法模拟弯胀成形工艺过程是可行且可靠的;弯胀成形工艺能够用于制造相对弯曲半径r/D≤1的薄壁小半径不锈钢弯头。

在航空航天发动机、飞机、火箭、导弹等机械产品或核心部件中,有很多用管材制成的零件,按其功用可分为结构管材零件、系统导管零件和操作拉杆零件等三类。由于薄壁不锈钢管材弯曲零件能够实现产品方面的轻量化和强韧化、制造方面的低耗高效与精确成形,因此市场需求量十分庞大,尤其是用以燃料传输、液压控制等的系统导管零件。

随着此类机械产品或设备向着集成化、小型化、轻量化发展,管路的布局空间越加紧凑,布局方案可选择的余地也越来越小。对管路系统的设计者来说,管材弯曲零件的相对弯曲半径r/D越小,则越有利用价值,尤其在航空发动机管路的设计中,为了节约空间、减轻重量、又不损失强度,薄壁小弯曲半径的导管不锈钢弯头被大量采用。

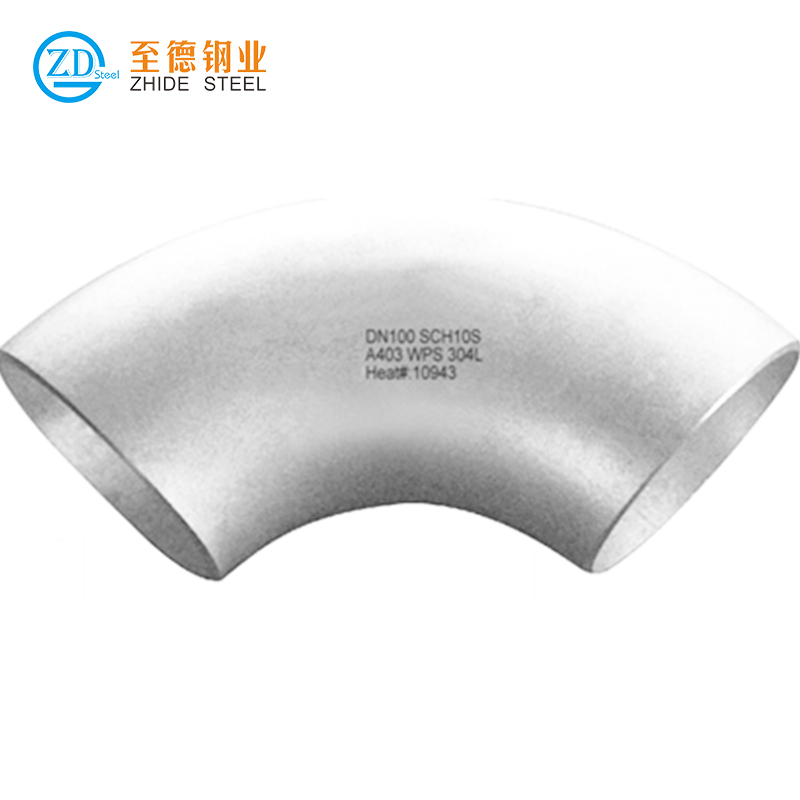

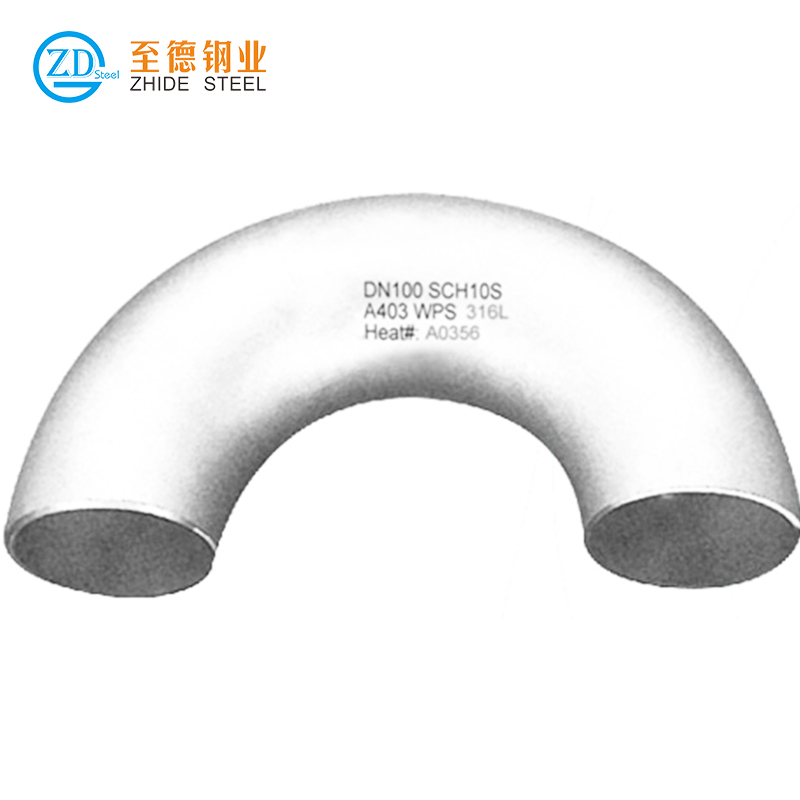

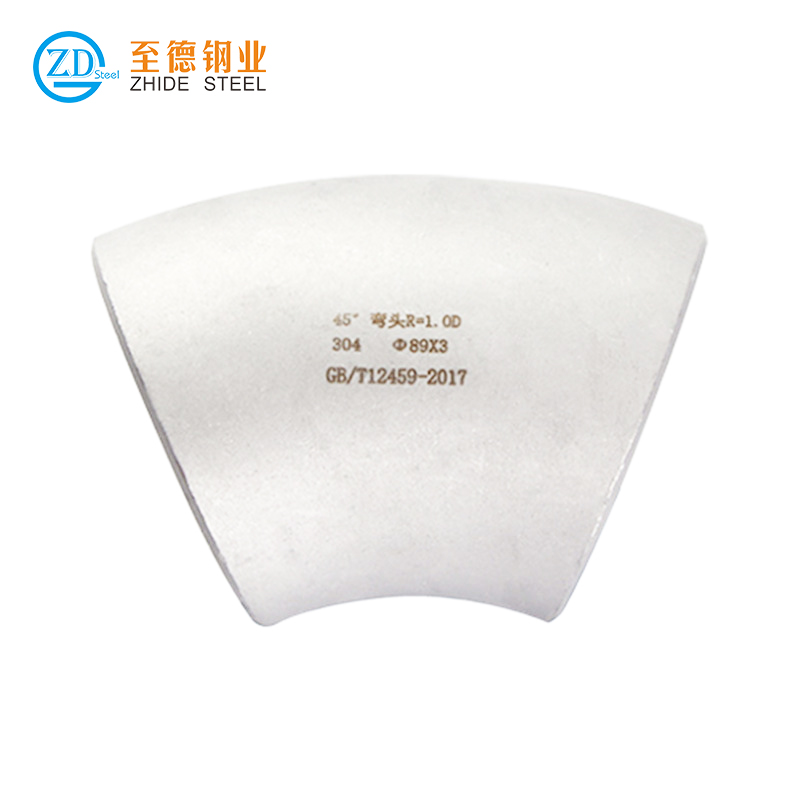

目前,能够直接通过弯曲成形工艺制造的导管不锈钢弯头,通常其相对弯曲半径r/D> 1.5。而制造相对弯曲半径r/D<1的导管不锈钢弯头,传统方式是采用半管对焊成形,即将零件沿轴线分成两半分别冲压得到,然后将其焊接,如图所示。该方法虽然在一定程度上也可以满足使用要求,但是存在的以下问题严重制约了零件性能的提升:

1. 焊接变形大,成形零件的圆度难以控制,废品率高,生产效率低下;

2. 焊缝过多,焊接公差的可控性差,焊接后弯头两端的尺寸无法保证;

3. 焊缝处应力大、并要进行无损检测,管道内部焊渣不易清理,增加了加工难度、焊接成木和质量检验成本;

4. 弯头与直导管在连接前需校正弯头端面的圆跳动,此时极易出现焊缝开裂等现象,为后续的焊接加工和最终的发动机产品质量埋下安全隐患。据统计,工业管路发生的重大事故,80%是发生在焊接口隐患处。

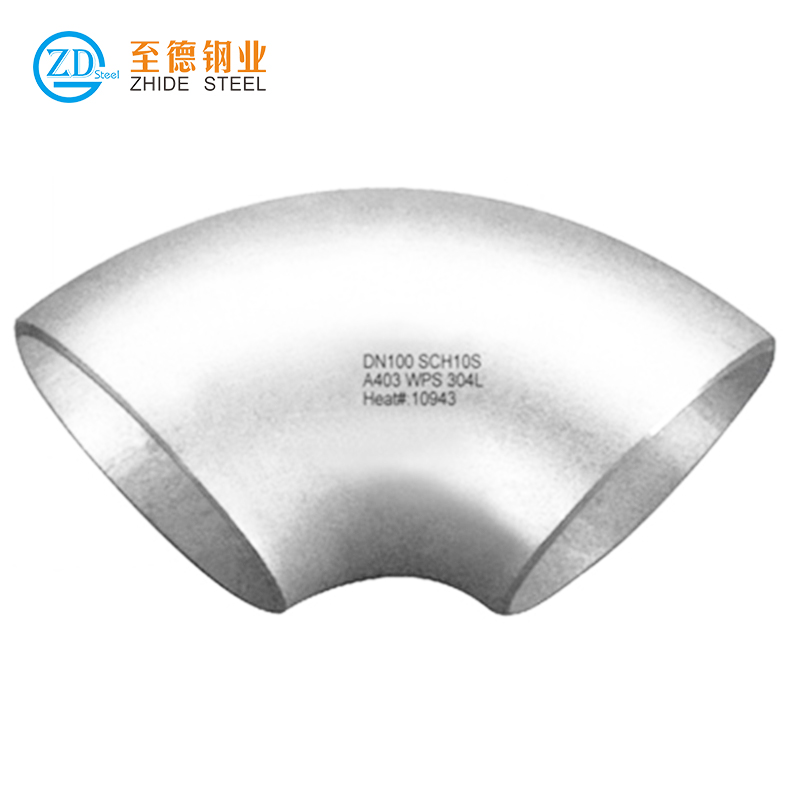

因此,针对相对弯曲半径r/D≤1、相对壁厚t/D≤0.05的导管不锈钢弯头,为避免焊缝,提出了将管材数控弯曲技术引入预成型、管材充液成形技术引入终成形的弯胀成形工艺。新工艺通过将两项整体成形技术相结合,对薄壁小半径弯头的制造具有如下实际意义:

1. 减少两条焊缝,提高零件的使用性能和生产效率;

2. 整体成形弯头两端经过精整后的强度和可靠性大大提高,圆度能够满足精确焊接的要求;

3. 提高管路系统的可加工性和质量,缩短生产周期,降低成本。

发表评论:

◎欢迎参与讨论,请在这里发表您的看法、交流您的观点。